Kollaborative Robotik in der Intralogistik

Die Automatisierung, insbesondere durch Robotik, ist gekennzeichnet durch einen Zwiespalt der Parameter Leistung, Flexibilität und Kosten. Mensch-Roboter-Interaktion wird als Schlüsseltechnologie betrachtet, mit der ein guter Kompromiss zwischen diesen Parametern erreicht werden kann. Bisher manuell ausgeführte Tätigkeiten mit hohem repetitivem bzw. körperlich belastendem Charakter lassen sich so schrittweise und wirtschaftlich automatisieren, auch in klein- und mittelständischen Unternehmen.

Grundlagen einer kollaborativen Robotik

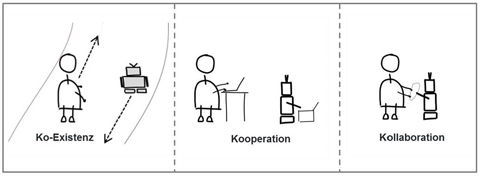

Die Interaktionsform zwischen Mensch und Roboter wird über die Ausprägungen ‚Kollaboration‘, ‚Kooperation‘ und ‚Ko-Existenz‘ beschrieben:

- In der Ko-Existenz teilen Mensch und Roboter keine gemeinsame Aufgabenstellung, ihre Interaktion ist zeitlich und räumlich sehr begrenzt. Bei dieser Interaktionsform geht es vor allem darum, Gefährdungen für den Menschen durch den Roboter zu vermeiden.

- Bei der Kooperation wird von Mensch und Roboter hingegen auf ein übergeordnetes gemeinsames Ziel hingearbeitet. Die Handlungen sind aber nicht unmittelbar voneinander abhängig, da es eine klare Aufgabenteilung zwischen Mensch und Roboter gibt. Mensch und Roboter arbeiten somit an unterschiedlichen Teilaufgaben des Endergebnisses, deren Zuteilung im Vorfeld der Aufgabenbearbeitung festgelegt ist.

- In der Kollaboration geht die Interaktion weiter, d. h. auch Teilhandlungen zur Zielerreichung werden gemeinsam von Mensch und Roboter durchgeführt, so dass es zu unmittelbaren Koordinationserfordernissen kommt. Die Zuteilung von Teilaufgaben erfolgt fortlaufend und ggf. situationsangepasst direkt während der Zusammenarbeit.

Aus: Onnasch, L.; Maier, X., Jürgensohn, Th.: Mensch-Roboter-Interaktion – Eine Taxonomie für alle Anwendungsfälle, baua: Fokus | DOI: 10.21934/baua:fokus20160630 | Juni 2016, S. 6, verändert

Bedeutung für die Intralogistik

Kundenanforderungen in der Logistik werden zunehmend komplexer und die Branche ist heute ein vielseitiger Wachstumsmarkt mit einer Fülle unterschiedlicher Serviceangebote. Allein der Umsatz des Online-Einzelhandels wächst weltweit jedes Jahr um rund 8 Prozent. Dieses Wachstum wird sich durch manuelles Arbeiten immer schwieriger erfüllen lassen.

Automatisierung wird daher als einzige Lösung gesehen, um Logistikdienstleistungen in Zukunft mit den notwendigen hohen Qualitätsanforderungen und gleichzeitig akzeptablen Kosten gewährleisten zu können. Weshalb kommen viele Technologien, die heute bereits für die Automatisierung der Produktion zur Verfügung stehen, im Logistikbereich noch nicht flächendeckend zum Einsatz? Weil hier das Verhältnis der drei Parameter Leistung, Flexibiltät und Kosten noch nicht zu einem befriedigenden Ergebnis gebracht worden ist.

Denn um mit Automatisierung eine hohe Leistung (Kapazität) zu erreichen, ist zuerst eine Standardisierung notwendig, die wiederum ein engeres Spektrum von handhabbaren Situationen, Waren, Prozessen bedeutet, also eine geringe Flexibilität.

Oder anders herum: Der Mangel von Standardisierung ergibt einen Bedarf an Flexibilität, die in Automation nur durch autonome Systeme beantwortet werden kann. Diese sind in der Lage, die dynamische Umgebung wahrzunehmen, selbständig Entscheidungen zu treffen und die Umgebung auch zu beeinflussen. Solche Systeme sind aber deutlich komplizierter (d. h. teurer) und deshalb auch langsamer und weniger performant (niedrige Leistung).

Die Mensch-Roboter-Interaktion wird folglich als Lösungsschlüssel betrachtet, weil sich dadurch die besten Kompromisse zwischen Flexibilität, Leistung und Kosten erreichen lassen.

Ziele

In einem ersten Schritt geht es darum, die beste Zuteilung von Aufgaben zwischen Mensch und Roboter zu finden. Im zweiten Schritt ist der Integrationsaufwand für schon existierende technologische Bausteine zu vermindern, wie z. B. durch die Entwicklung geeigneter Soft- und Hardware-Schnittstellen.

Auswirkung auf Technologieanbieter und Intralogistik-Anwender

Mit Erreichen der zwei Ziele werden die Technologiehersteller in die Lage versetzt, sich auf optimierte Lösungen fokussieren zu können und zu vermeiden, dass Entwicklungsaufwand investiert wird für Lösungen, die keinen oder nur einen geringen Markt haben. Schon existierende Technologien können, nur leicht angepasst, in anderen Anwendungen zum Tragen kommen.

Und die Intralogistik-Anwender profitieren von Lösungen, die zumindest einen Anteil manueller Tätigkeiten wirtschaftlich automatisieren, so dass zwar noch keine vollständige Automatisierung erreicht wird, doch ein höherer Leistungsgrad in einem Team von Menschen und Robotern.

Im Referenzprojekt ‚ZAFH Intralogistik‘ der Hochschule Reutlingen, der Technischen Hochschule Ulm und der Universität Ulm geht es genau darum, nämlich die Innovationshürden für die Anwendung von Servicerobotik in der Logistik zu senken. Innovative Ideen können mittels eines Baukastensystems (Komponenten, Dienstleistungsangebote, Plattformen zum Austausch von Hard- und Softwaremodulen, Dokumentationen und Evaluationstools) arbeitsteilig umgesetzt und zukünftige Logistiklösungen leichter integrierbar gemacht werden.

Wer die Langfassung dieses Beitrags lesen möchte, ruft dieses pdf-File auf (6 Seiten).

Kontakt und Verfasser

Forschungsgruppe: ESB Logistik Forschungszentrum

Leiter: Prof. Dr.-Ing. Wolfgang Echelmeyer, wolfgang.echelmeyer[a]reutlingen-university.de

Verfasser: MSc. Marco Bonini, marco.bonini[a]reutlingen-university.de

http://zafh-intralogistik.de

Sachstand

Februar 2020

Im Herbst 2018 gingen die I.N.Fachbeiräte ‚Wissenschaft‘ und ‚Wirtschaft‘ davon aus, dass es hinsichtlich kollaborativer Robotik in der Intralogistik zwar noch Forschungsbedarf gebe, aber innerhalb weniger Jahre interessante marktfähige Lösungen erwartet werden dürfen.