Virtuelle Inbetriebnahme

Die VDI-Richtlinie 4499 Blatt 1 beschreibt das Ziel der virtuellen Inbetriebnahme als das Aufdecken und Beheben von Fehlern aus dem Engineering eines Automatisierungssystems:

- Fehler im Steuerungscode, z. B. logische Fehler, Tipp- und Kopierfehler

- Testen der Bedienoberflächen

- Ablauffehler im Steuerungscode, z. B. Erzeugen von Kollisionen sowie fehlerhafte Freigabe- und Verriegelungssignale

- Testen und Validieren des dynamischen Verhaltens der Anlage, z. B. beim Voll- und Leerfahren, Einricht-, Hand- oder Automatikbetrieb

- Berücksichtigung von Sonderfällen, z. B. Ein-bzw. Ausschleusen von Bauteilen

- Validierung der geplanten Anlagenparameter, z. B. Taktzeit, Ausbringung, Verfügbarkeit

- Gezielte Simulation von Störungssituationen, z. B. Kabelbruch, Sensorausfall

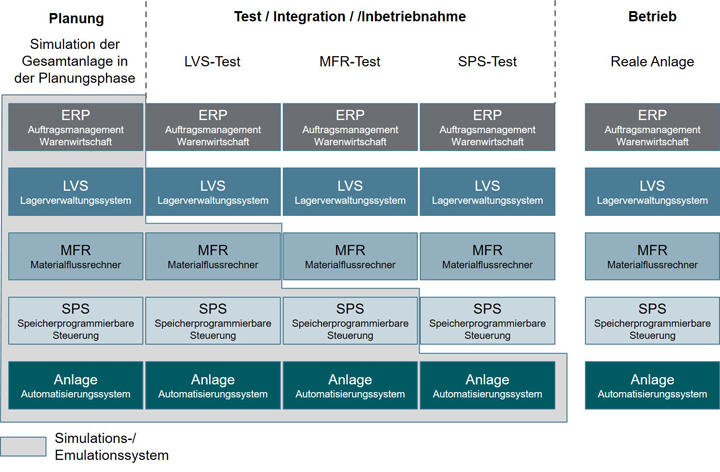

Für die virtuelle Inbetriebnahme können verschiedene Konfigurationsszenarien beschrieben werden, die sich durch den vertikalen Umfang des Einsatzes von Simulations- und Emulationssystemen unterscheiden. In der Planungsphase kann die Anlagen- und Prozessplanung komplett in einem Simulationssystem, hier meist ereignisdiskrete Simulatoren, durchgeführt werden. Danach werden die simulierten Planungs- und Steuerungsebenen sukzessive durch reale Komponenten ersetzt, die somit auf ihre Funktionalität, Robustheit, Leistungsfähigkeit etc. getestet werden können (siehe Abbildung).

Einsatz der Simulation und Konfigurationsszenarien in der Inbetriebnahme (PROTEMA)

In den einzelnen Ebenen können teilweise noch weitere Zwischenschritte erfolgen. So kann beispielsweise die Entwicklung und Programmierung der SPS zunächst ebenfalls komplett in einem rechnergestützten Modell erfolgen, danach wird dann aus dem Modell realer Code erzeugt, der auf einer emulierten SPS-Hardware geprüft wird, bevor dann zum Schluss die komplette SPS an die emulierte Anlage angeschlossen wird. Um die SPS auch in ihrem Zeitverhalten testen zu können, wird an dieser Stelle häufig auf eine echtzeitfähige Emulation zurückgegriffen.

Das Modell der realen Hardware-Komponenten (Fördertechnik, Lagertechnik, Kommissioniersysteme etc.) wird auch als digitaler Zwilling bezeichnet.

Grenzen für den Einsatz heute sind durch die folgenden Einschränkungen gegeben:

- Der Aufwand für die Modellierung ist hoch.

- Aufgrund von Termin- und Kostendruck wird häufig nicht ausreichend getestet, was aber dazu führen kann, dass Fehler erst in der realisierten Anlage auftreten und somit weit größere Kosten und Probleme verursachen.

- Durch mangelhafte Testplanung und unzureichendes Projektmanagement werden Entwicklungsarbeiten in die Aufbauphase auf der Baustelle verlegt und generieren so hohe Kosten und meist auch einen unnötigen Zeitverzug.

- Lizenz- und Betriebskosten für die notwendigen Simulations- und Emulationssysteme sind nicht zu vernachlässigen.

Der Nutzen einer virtuellen Inbetriebnahme ist signifikant. Da die Entwicklung der Planungs- und Steuerungssysteme heute schon einen Anteil von bis zu 50% bei einer Anlagenmodernisierung hat, können durch die virtuelle Inbetriebnahme hohe Einsparungen im Bereich des Aufwandes und der Realisierungszeiten erzielt werden. Darüber hinaus ist auch die Auslieferqualität der Anlage hoch und somit das Inbetriebnahmerisiko gering. Als konsequente Weiterentwicklung der virtuellen Inbetriebnahme kann auch die Schulung der Mitarbeiter am digitalen Zwilling gesehen werden. Hierbei können die realen Systeme im Rahmen von Virtual Reality- oder Augmented Reality-Anwendungen (VR/AR) modelliert werden und die Interaktion zwischen Mensch und Automatisierungssystem trainiert werden.

Verfasser

Dr. Jörg Pirron

PROTEMA Unternehmensberatung GmbH

joerg.pirron[a]protema.de

Telefon +49 (0) 173-6688668

https://www.protema.de

Sachstand

Februar 2020

Im Herbst 2018 gingen die I.N.Fachbeiräte ‚Wissenschaft‘ und ‚Wirtschaft‘ davon aus, dass die Thematik ‚Virtuelle Inbetriebnahme‘ in ein bis zwei Jahren breiteren Einzug in die Branche Intralogistik halten dürfte..